螺桿泵的歷史較長,在20世紀(jì)20年代中期法國人勒內(nèi)·莫依諾發(fā)明設(shè)計(jì)出這種泵,在30年代

初期,莫依諾原理獲得專利權(quán),很快便有很多公司開始生產(chǎn)螺桿泵。1945年以來,螺桿泵在技術(shù)和制

造工藝上都做了大量的改進(jìn)和完善,繼法國之后美國、前蘇聯(lián)以及加拿大等國家都開展了螺桿泵的研

制和應(yīng)用,在50年代中期,莫依諾原理(MoynoTheory)被用于鉆井工業(yè)中,80年代初期,螺桿泵被

用作石油工業(yè)中的人工舉升設(shè)備,Kois&Myers公司是首批采油

螺桿泵制造商,他們把螺桿泵作為一種

代替常規(guī)舉升工藝的替代技術(shù)推向市場。我國從80年代中期將螺桿泵引入到油田生產(chǎn)當(dāng)中,1986年

大慶油田從加拿大Griffin公司引進(jìn)螺桿泵在油田試用,從此國內(nèi)廠家便開始了較系統(tǒng)地研制井下采油

螺桿泵。

目前,井下采油螺桿泵大致可分為以下四種結(jié)構(gòu)形式:一是地面驅(qū)動(dòng)采油單螺桿泵,它是井下采

油螺桿泵中最簡單的結(jié)構(gòu)形式,也是國內(nèi)外井下采油螺桿泵采用的主要結(jié)構(gòu)形式,由于是利用抽油桿

傳遞泵所需要的扭矩,因此在大排量情況下很難實(shí)現(xiàn)深井采油。二是電動(dòng)潛油單螺桿泵,它的最大特

點(diǎn)是不需要抽油桿傳遞動(dòng)力,特別適合于深井、斜井和水平井采油作業(yè),較早開展這種泵的研究工作

的是前蘇聯(lián)和法國,近年來,美國等發(fā)達(dá)國家也開始重視電動(dòng)潛油螺桿泵的開發(fā),并在多砂、高粘深

井、定向井、水平井中采用,取得了很好的效果,在某些情況下,電動(dòng)潛油螺桿泵的使用壽命甚至比

電動(dòng)潛油離心泵高5倍。三是單螺桿液動(dòng)機(jī)一單螺桿泵裝置,這種裝置將地面動(dòng)力液送入井下的頂部螺

桿襯套副中,以頂部螺桿襯套副作為動(dòng)力,驅(qū)動(dòng)底部螺桿襯套副旋轉(zhuǎn),由底部螺桿襯套副作為泵來實(shí)現(xiàn)

采油作業(yè),目前這種裝置在國外已投入現(xiàn)場應(yīng)用,但數(shù)量很少。四是多頭螺桿泵,與單頭單螺桿泵相

比,它大大地減小了泵的凡何尺寸,提高了泵的排量和壓頭,降低了泵的轉(zhuǎn)速。

在國外較普遍應(yīng)用的是井下采油單螺桿泵,目前井下采油單螺桿泵的最大下井深度已達(dá)到2438m,

最大排量已達(dá)795m3/d,泵的平均凈舉升高度為900一1550m,排量為80一160m3/d,在這種情況下泵

的系統(tǒng)效率在63%左右,美國一家石油公司曾對(duì)螺桿泵采油系統(tǒng)、電動(dòng)潛油離心泵和有桿泵抽油系統(tǒng)

三種采油設(shè)備,在水驅(qū)采油井中進(jìn)行同樣條件下的采油試驗(yàn),試驗(yàn)結(jié)果表明,三種采油系統(tǒng)的效率分

別為63.4%、52.4%、50.4%,其中螺桿泵采油系統(tǒng)的效率最高,此外螺桿泵采油系統(tǒng)的裝備投資費(fèi)用比

另外兩種采油裝備低20%一30%以上,定子的平均壽命為1一2年,地面驅(qū)動(dòng)部分的壽命在5年以上。

另外,泵的工作壽命主要取決于定子襯套材料的性能,定子材料受到多種因素的影響,如溫度、芳香

族化合物、HZS等,因此深入研究不同環(huán)境條件下的定子襯套材料是提高采油螺桿泵性能和工作壽命

的關(guān)鍵。目前,國外主要研制了4種橡膠材料作為螺桿泵定子襯套副的材料,即丁睛橡膠、超高丙烯

睛含量橡膠、氫化丁睛橡膠和含氟橡膠。目前國外開發(fā)的高丙烯睛含量橡膠能成功地用于溫度為40℃,

芳香族化合物含量達(dá)11%的油井中,且能保持較好的機(jī)械性能,這種橡膠已成功地用于250℃的高溫油

井中;氟橡膠能適應(yīng)較高的溫度,但機(jī)械性能不夠好,因此工作壽命不長,在定子橡膠中加入添加劑

對(duì)減小螺桿一襯套副之間的摩擦很有益處,尤其在高含水高含氣井中。在磨蝕和腐蝕環(huán)境下表面硼化處

理的轉(zhuǎn)子比表面鍍鉻的轉(zhuǎn)子壽命長得多,實(shí)驗(yàn)已證明,表面硼化處理的轉(zhuǎn)子壽命是表面鍍鉻的5倍。

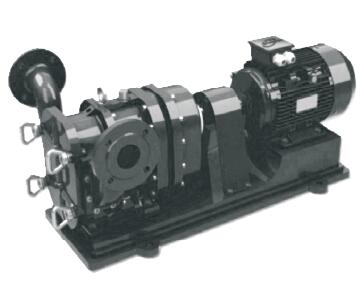

在原油開采中,螺桿泵抽油井有抽油機(jī)井不可比擬的優(yōu)點(diǎn):首先螺桿泵地面設(shè)備簡單、緊湊、操

作安全可靠、管理方便、重量輕占地面積小、一次性投資少。其次由于螺桿泵是螺旋抽油的容積泵,

排量均勻無脈動(dòng),軸向流動(dòng)流速穩(wěn)定,因此沒有液柱和機(jī)械傳動(dòng)的慣性損失,泵內(nèi)無閥件和復(fù)雜的流

道,所以水力損失小,故障率低且泵效高,成為現(xiàn)有機(jī)械采油設(shè)備中能耗最小、效率較高的機(jī)種之一,

同時(shí)由于能均勻地排液和吸液,溶解氣不易從原油中析出,從而減少了氣體對(duì)泵效的影響,不會(huì)發(fā)生

氣鎖,因此較適合高含氣井。再者螺桿泵是靠橡膠定子和鍍鉻轉(zhuǎn)子擠壓配合,使進(jìn)入密封腔的流體隨

轉(zhuǎn)子的轉(zhuǎn)動(dòng)從吸入端向排出端移動(dòng),而且轉(zhuǎn)子和定子之間腔室位置的橫截面積和體積都是相同的,腔

室移動(dòng)排油不存在配合間隙和余隙容積問題,不可能發(fā)生砂卡、閥失效、氣鎖等有桿泵常見的故障,

所以適合抽汲高粘度和產(chǎn)含砂原油,一般的螺桿泵適合輸送粘度為80OmPas以下的流體,特殊的螺桿

泵能輸送粘度更高的流體。

與其它各種采油方式一樣,它也有自身的缺點(diǎn):一是容易出現(xiàn)定子脫膠的問題,定子脫膠的原因

是由于高速旋轉(zhuǎn)摩擦產(chǎn)生大量的熱,使被硫化的橡膠在高溫下老化而與鋼管脫離,這就要求橡膠定子

具有良好的耐磨、耐腐蝕和耐熱等物理化學(xué)性質(zhì),同時(shí),還應(yīng)具有良好的機(jī)械性能。再者螺桿泵的排

量低,螺桿泵采油系統(tǒng)的排量隨轉(zhuǎn)數(shù)的不同而不同,通常情況下,下泵深度為12O0m時(shí)的最大排量為

80m,左右。

隨著合成橡膠技術(shù)和砧結(jié)技術(shù)及注聚合物采油技術(shù)的發(fā)展,

螺桿泵不斷得到推廣應(yīng)用,目前,我

國大慶、勝利等油田已廣泛應(yīng)用地面驅(qū)動(dòng)單螺桿泵開采原油,并取得了較好的經(jīng)濟(jì)效益。

2CY系列齒輪泵/船用

2CY系列齒輪泵/船用 KCB齒輪油泵

KCB齒輪油泵 ZCQ型自吸式磁力泵

ZCQ型自吸式磁力泵 NYP型內(nèi)環(huán)式高粘度

NYP型內(nèi)環(huán)式高粘度 CWB型磁力不銹鋼漩

CWB型磁力不銹鋼漩 LZB螺旋轉(zhuǎn)子泵

LZB螺旋轉(zhuǎn)子泵 NYP型內(nèi)環(huán)式高粘度

NYP型內(nèi)環(huán)式高粘度 SNH型三螺桿泵

SNH型三螺桿泵 3GCL船用三螺桿泵

3GCL船用三螺桿泵 3GL型螺桿泵(立式

3GL型螺桿泵(立式 關(guān)注微信公眾號(hào)

關(guān)注微信公眾號(hào)